Rent karbonvevd stoff representerer et hjørnesteinsmateriale i avanserte komposittapplikasjoner, og tilbyr eksepsjonelle styrke-til-vekt-forhold, dimensjonsstabilitet og designfleksibilitet. Men å velge de optimale spesifikasjonene krever nøye vurdering av flere tekniske parametere som direkte påvirker ytelsen i endelige applikasjoner. Denne omfattende veiledningen undersøker de kritiske faktorene – fra vevemønstre og vektbetraktninger til fibermodul og harpikskompatibilitet – som ingeniører og designere må vurdere når de spesifiserer rent karbonvevd stoff for romfart, bilindustri, industri og sportsutstyr.

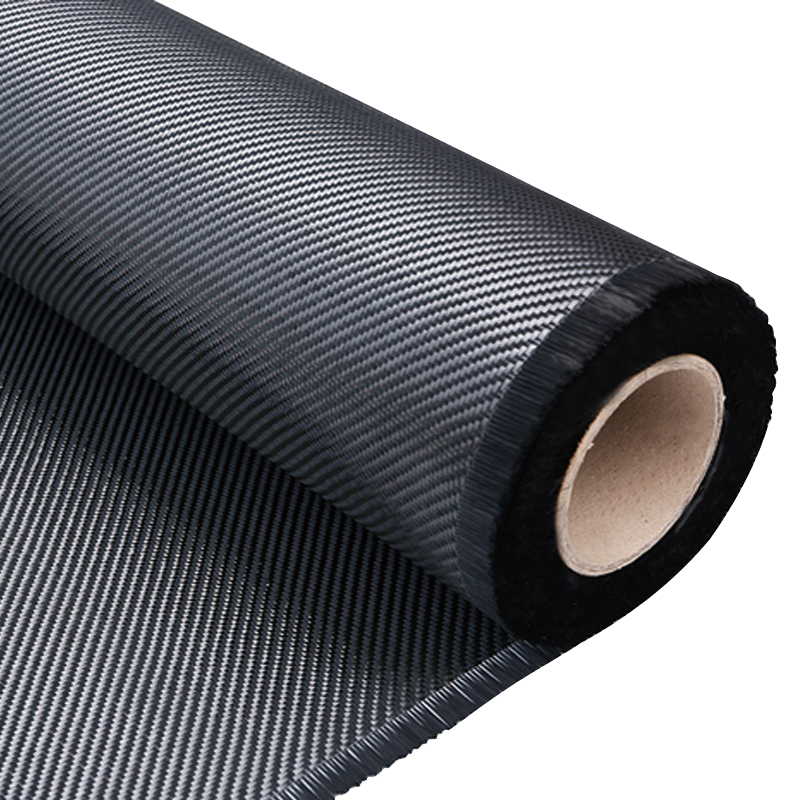

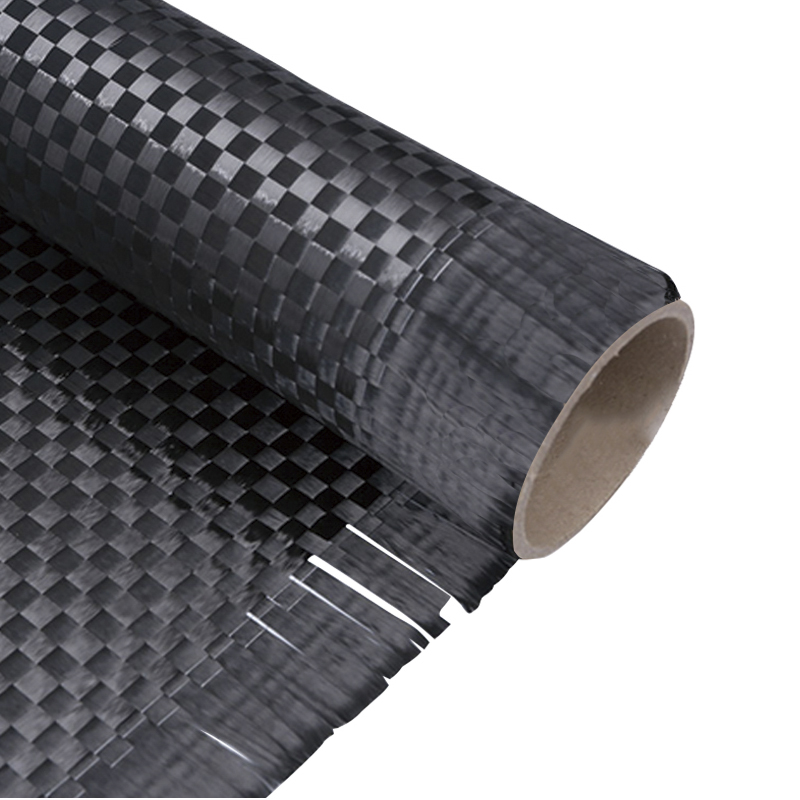

Slitasjebestandig og høytemperaturbestandig karbonfiber twill vevd stoff

Forstå nøkkelspesifikasjonsparametre

Velge rett rent karbonvevd stoff begynner med å forstå de grunnleggende spesifikasjonsparametrene som styrer materialytelsen. Disse parameterne samhandler på komplekse måter for å bestemme stoffets håndteringsegenskaper, mekaniske egenskaper og egnethet for spesifikke produksjonsprosesser. Utover grunnvekt og tykkelse påvirker hensyn som slepestørrelse, vevarkitektur og fiberantall per arealenhet draperbarheten, harpiksopptaket og den endelige komposittytelsen betydelig.

- Arealvekt (GSM): Målt i gram per kvadratmeter, indikerer dette materialtetthet og påvirker direkte tykkelsen og vekten på ferdige kompositter.

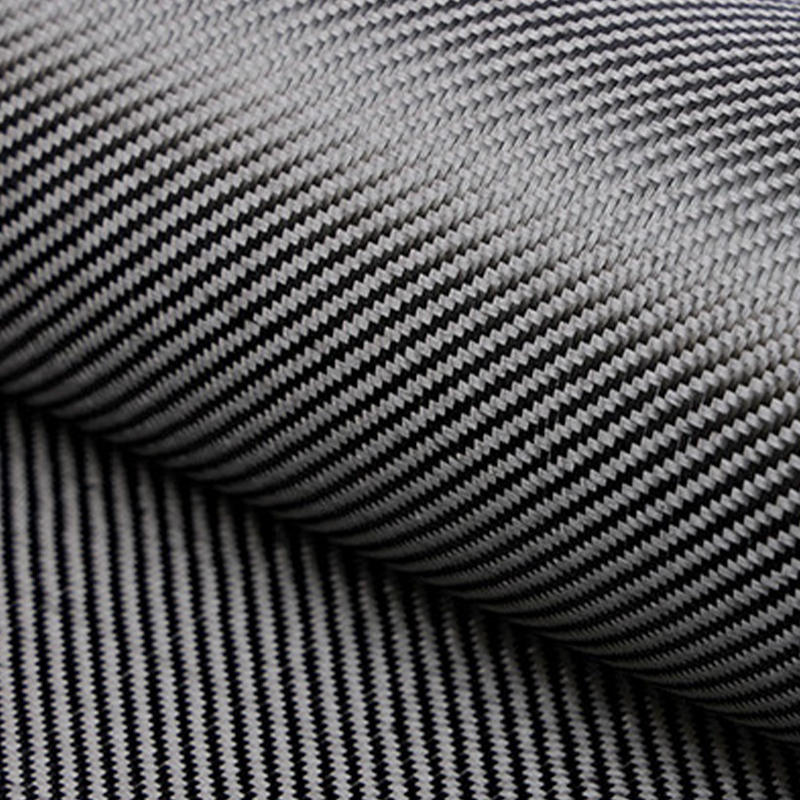

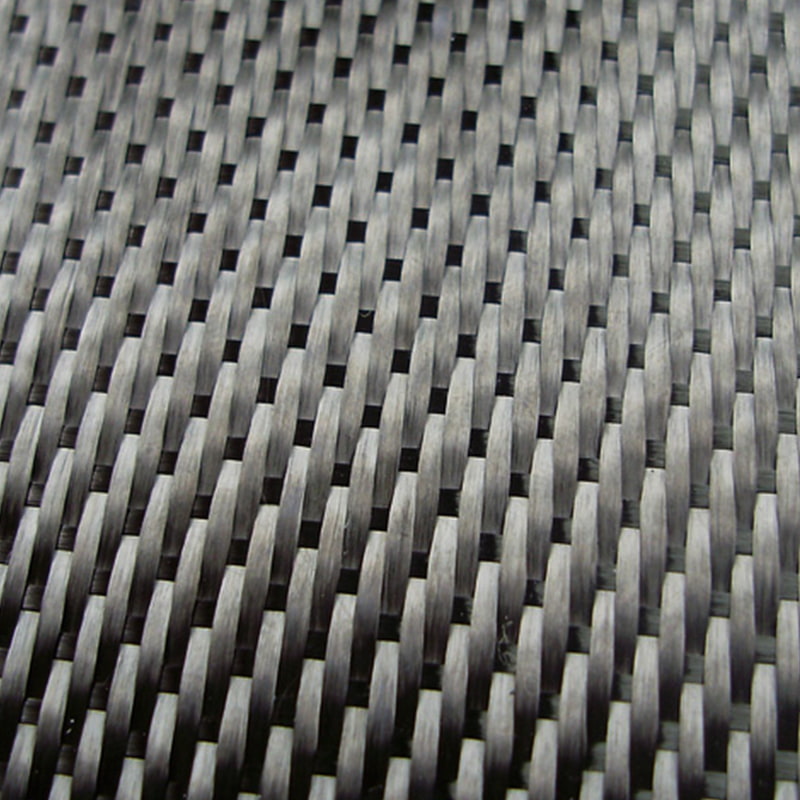

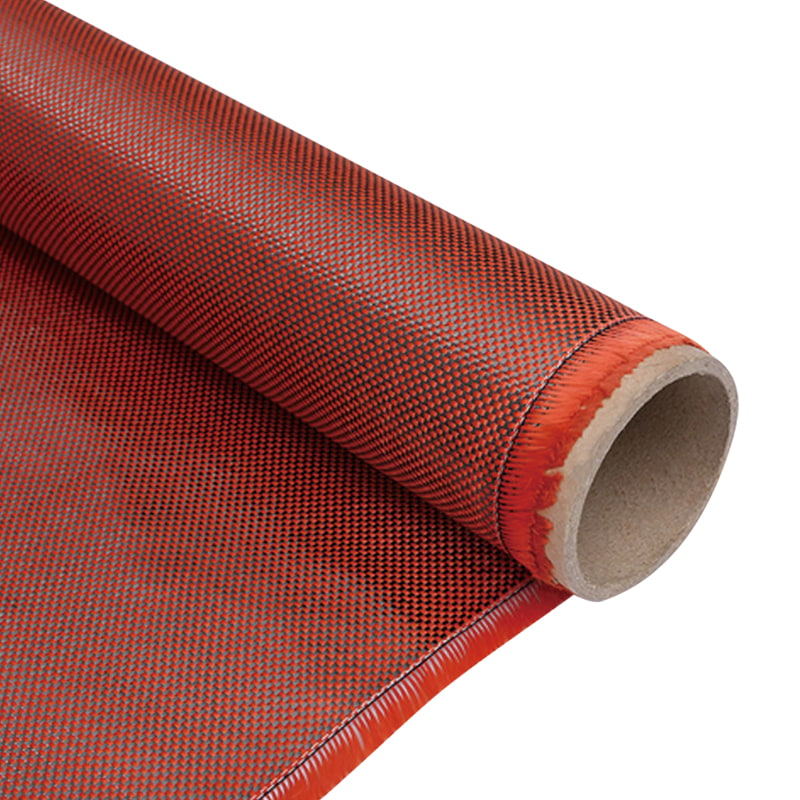

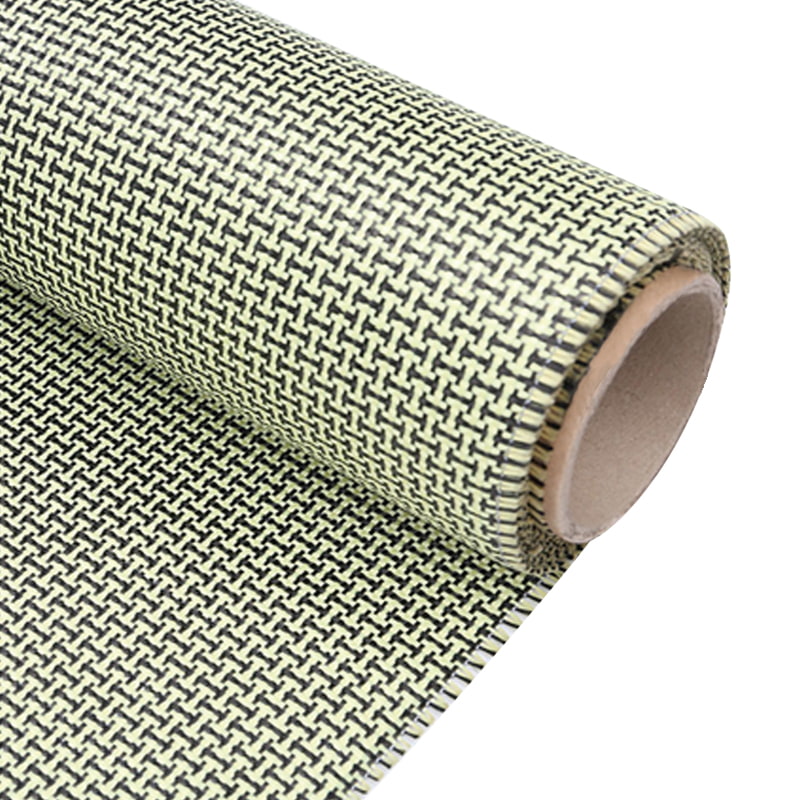

- Type vevmønster: Vanlige mønstre inkluderer vanlig, twill og satengveving, som hver tilbyr forskjellige draperingsegenskaper og mekaniske egenskaper.

- Fibermodul: Alt fra standardmodul til ultrahøy modul, bestemmer dette stivhet og bæreevne.

- Antall tråder: Antall garn per tomme i både varp- og veftretninger påvirker stoffets stabilitet og harpiksfordeling.

- Stoffbalanse: Balanserte stoffer har samme fiberantall i begge retninger, mens ubalanserte vev optimaliserer egenskaper for spesifikke belastningsforhold.

Vevemønstervalg og ytelsesimplikasjoner

Vevemønsteret til rent karbonvevd stoff påvirker fundamentalt både produksjonsegenskapene og den endelige komposittytelsen. Vanlig vev gir maksimal stabilitet og enkel håndtering, men begrenset drapering, mens komplekse satengvev gir overlegen tilpasningsevne til komplekse konturer på bekostning av litt redusert stabilitet. Å forstå disse avveiningene er avgjørende for å matche stoffarkitekturen til spesifikke applikasjonskrav, produksjonsprosesser og ytelsesforventninger.

- Enkel vev (1x1): Maksimal stabilitet, enkleste mønster, utmerket for flate paneler og enkle kurver.

- Twill Weave (2x2, 4x4): Bedre drapering enn vanlig vev, karakteristisk diagonalt mønster, god slagfasthet.

- Satinvev (4HS, 8HS): Utmerket draperbarhet, redusert krymping for forbedrede mekaniske egenskaper, ideell for komplekse former.

- Enveis stoff: Maksimal styrke i primær retning, ofte kombinert med lett bakside for håndtering.

- Hybrid vev: Egendefinerte mønstre som optimaliserer spesifikke egenskaper som torsjonsstivhet eller slagfasthet.

Sammenlignende analyse av karbonfibermodulalternativer

Modulen til karbonfibrene som brukes i rent karbonvevd stoff påvirker stivhet, styrke og kostnadsbetraktninger betydelig. Standard modulus-stoffer tilbyr en utmerket balanse av egenskaper for de fleste bruksområder, mens alternativer med middels, høy og ultrahøy modul gir gradvis økende stivhet for spesialiserte bruksområder der dimensjonsstabilitet under belastning er avgjørende. Tabellen nedenfor sammenligner nøkkelegenskaper på tvers av modulspekteret:

| Modulus Type | Strekkmodul (GPa) | Strekkstyrke (MPa) | Typiske applikasjoner | Kostnadsfaktor |

| Standard modul | 230-240 | 3500-5000 | Generelle formål, bilindustri, sportsutstyr | 1x (grunnlinje) |

| Mellommodul | 280-300 | 5000-7000 | Aerospace sekundære strukturer, ytelse bilindustrien | 1,5-2x |

| Høy modul | 350-400 | 4000-5500 | Primære strukturer for luftfart, satellittkomponenter | 3-5x |

| Ultra høy modul | 500-600 | 3500-4500 | Romapplikasjoner, spesialiserte sportsutstyr | 7-12x |

Denne sammenligningen viser hvorfor forståelse av modulkrav er avgjørende for å optimalisere både ytelse og budsjett når du velger rent karbonvevd stoff .

Arealvektsbetraktninger for ulike bruksområder

Arealvekten på rent karbonvevd stoff , typisk målt i gram per kvadratmeter (GSM), påvirker direkte laminattykkelse, strukturell ytelse og produksjonsprosesser. Lettere stoffer (100-200 GSM) gir overlegen tilpasning til komplekse konturer og er ideelle for å lage tynne, høypresisjonskomponenter, mens tyngre vekter (400-600 GSM) gir effektiv oppbyggingstykkelse for strukturelle bruksområder. Å velge riktig vekt krever balansering av produksjonshensyn med strukturelle krav og vektmål.

- Ultralett (80-150 GSM): Ideell for ømfintlige komponenter, overflatelag og applikasjoner som krever maksimal detaljoppløsning.

- Lettvekt (150-250 GSM): Allsidig utvalg egnet for de fleste sportsutstyr, karosseripaneler til biler og romfartsinteriør.

- Middels vekt (250-400 GSM): Effektiv for strukturelle applikasjoner, gir god tykkelsesoppbygging med håndterbare draperingsegenskaper.

- Tungvekt (400-600 GSM): Maksimal effektivitet for tykke laminater, men med redusert tilpasningsevne til komplekse former.

- Egendefinerte vektkombinasjoner: Hybride oppsett som bruker flere vekter, optimaliserer spesifikke områder av komposittstrukturer.

Applikasjonsspesifikke spesifikasjonsretningslinjer

Ulike applikasjoner krever spesialiserte tilnærminger til rent karbonvevd stoff spesifikasjoner, med hensyn som spenner fra regulatorisk overholdelse til ytelse under spesifikke miljøforhold. Luftfartsapplikasjoner prioriterer vanligvis sertifiserte materialer med sporbare stamtavler, mens bilapplikasjoner balanserer ytelseskrav med kostnadshensyn og produksjonskapasitet. Forståelse av disse applikasjonsspesifikke kravene sikrer optimalt materialvalg for hver unike brukstilfelle.

- Luftfartskomponenter: Fokuser på sertifiserte materialer, skadetoleranse og utmattingsytelse med presise dokumentasjonskrav.

- Bilkonstruksjoner: Balanser ytelse med kostnadsmål, med tanke på syklustidskrav for høyvolumsproduksjon.

- Sportsutstyr: Legg vekt på vibrasjonsdemping, slagmotstand og vektoptimalisering for spesifikke atletiske disipliner.

- Industrielle bruksområder: Prioriter kjemisk motstand, termisk stabilitet og langsiktig holdbarhet i tøffe miljøer.

- Forbrukerelektronikk: Fokuser på EMI-skjermingsegenskaper, dimensjonsstabilitet og krav til estetisk overflatefinish.

Overveielser om kompatibilitet med produksjonsprosesser

Utvalget av rent karbonvevd stoff må samsvare med den tiltenkte produksjonsprosessen, ettersom ulike fabrikasjonsmetoder stiller spesifikke krav til stoffhåndteringsegenskaper, harpikskompatibilitet og prosessparametere. Vakuumposing-prosesser fungerer vanligvis best med strammere vev som motstår gjennomtrenging av harpiks, mens harpiksoverføring krever mer åpne arkitekturer som forenkler fullstendig formfylling. Å forstå disse prosessspesifikke kravene forhindrer produksjonsproblemer og sikrer optimal komposittkvalitet.

- Prepreg Layup-prosesser: Krever spesifikk harpikskompatibilitet og kontrollerte klebe-/draperegenskaper for automatisert opplegg.

- Resin Transfer Molding (RTM): Krev åpne vevearkitekturer med konsekvent permeabilitet for fullstendig formfylling.

- Vakuuminfusjon: Fungerer best med middels tetthet som balanserer harpiksflyt med motstand mot utvasking.

- Autoklavbehandling: Krever stoffer som opprettholder dimensjonsstabilitet under høytrykks- og temperatursykluser.

- Kompresjonsstøping: Dra nytte av tyngre arealvekter som gir effektiv tykkelsesoppbygging i matchede dyseprosesser.

Strategier for kostnads-ytelse-optimalisering

Optimalisering av kostnads-ytelse-forholdet ved valg rent karbonvevd stoff krever nøye analyse av både direkte materialkostnader og prosesseringsimplikasjoner. Standard modulus-stoffer gir vanligvis den beste verdien for generelle bruksområder, mens strategisk bruk av materialer med høyere ytelse på kritiske områder kan maksimere den totale komponentytelsen uten å øke kostnadene proporsjonalt. Flere strategier kan bidra til å balansere budsjettmessige begrensninger med tekniske krav.

- Hybridmaterialetilnærminger: Kombiner standard modulus-stoffer med strategisk plassering av materialer med høyere ytelse i kritiske stressområder.

- Paneloptimalisering: Bruk analysedrevet spesifikasjon av forskjellige vekter og vevninger over en enkelt komponent.

- Betraktninger om prosesseffektivitet: Velg stoffer som reduserer arbeidsinnholdet gjennom forbedret håndtering eller raskere behandling.

- Skrapminimering: Velg standard bredder og vekter som samsvarer med komponentdimensjoner for å redusere materialavfall.

- Totalkostnadsanalyse: Evaluer komplette produksjonskostnadseffekter i stedet for å fokusere utelukkende på materialpris per kvadratmeter.

FAQ

Hva er de viktigste forskjellene mellom 3K og 12K karbonvevde stoffer?

"K"-betegnelsen i rent karbonvevd stoff refererer til antall individuelle filamenter i hvert slep, med 3K som indikerer 3000 filamenter og 12K indikerer 12000 filamenter per slep. Mens de grunnleggende materialegenskapene forblir like, produserer 3K-stoffer vanligvis finere overflatefinisher med mer distinkte vevemønstre, noe som gjør dem å foretrekke for synlige kosmetiske bruksområder. 12K-stoffer gir generelt bedre draperingsegenskaper og raskere utfukting, samtidig som de er mer kostnadseffektive for strukturelle bruksområder der overflateestetikken er sekundær. Valget mellom dem innebærer å balansere estetiske krav, produksjonshensyn og budsjettbegrensninger.

Hvordan påvirker vevemønster de mekaniske egenskapene til karbonstoff?

Vevemønsteret påvirker de mekaniske egenskapene til rent karbonvevd stoff gjennom sin effekt på fiberkrymping - bølgetheten til fibre når de passerer over og under hverandre. Vanlig vev, med den høyeste krympingen, viser vanligvis lavere mekaniske egenskaper, men maksimal dimensjonsstabilitet. Satengvev minimerer krymping, bevarer mer av den iboende fiberstyrken og stivheten, men med redusert stabilitet under håndtering. Twill-vever tilbyr en mellomting, og balanserer mekaniske egenskaper med håndteringsegenskaper. Det optimale mønsteret avhenger av de spesifikke lasteforholdene, produksjonsprosessen og ytelsesprioritetene for hver applikasjon.

Hvilke faktorer bestemmer riktig arealvekt for en spesifikk applikasjon?

Velge passende arealvekt for rent karbonvevd stoff involverer å analysere flere applikasjonsspesifikke faktorer, inkludert strukturelle krav, vektmål, produksjonsprosessegenskaper og geometrisk kompleksitet. Tynnere stoffer (lavere GSM) gir vanligvis bedre tilpasning til komplekse konturer og muliggjør mer presis lagstabling for optimaliserte mekaniske egenskaper. Tyngre stoffer gir effektiv tykkelsesoppbygging, men kan ikke draperes effektivt inn i stramme radier. Som en generell retningslinje drar komplekse geometrier ofte nytte av flere lag med lettere stoffer, mens enklere former kan bruke tyngre materialer for å redusere oppleggstiden og minimere laggrensesnittene.

Hvor viktig er stoffbalansen i karbonvevde materialer?

Stoffbalanse - forholdet mellom fibre i varp- og veftretningene - er en kritisk vurdering når du velger rent karbonvevd stoff for applikasjoner med spesifikke lastemønstre. Balanserte stoffer (vanligvis 1:1-forhold) gir jevne egenskaper i begge retninger, noe som gjør dem egnet for bruksområder med flerveis eller uforutsigbar belastning. Ubalanserte stoffer optimerer fiberorientering for spesifikke belastningsforhold, slik som primært ensrettet stress, som potensielt reduserer vekten samtidig som ytelsen opprettholdes. Beslutningen bør styres av detaljert spenningsanalyse av komponenten og forståelse av de primære lastveiene i konstruksjonen.

Hvilke sertifiseringsstandarder bør jeg vurdere for romfartsapplikasjoner?

Luftfartsapplikasjoner av rent karbonvevd stoff krever vanligvis overholdelse av strenge sertifiseringsstandarder som sikrer materialkonsistens, sporbarhet og ytelsespålitelighet. Nøkkelstandarder inkluderer NADCAP-akkreditering for materialprodusenter, som bekrefter samsvar med romfartskvalitetssystemer, og spesifikke materialspesifikasjoner som de publisert av Airbus (AIMS), Boeing (BMS) eller andre flyprodusenter. I tillegg krever stoffer beregnet for primære strukturer generelt kvalifisering i henhold til relevante regelverk som FAA (Federal Aviation Administration) eller EASA (European Union Aviation Safety Agency), med omfattende dokumentasjon av materialegenskaper, prosessparametere og batch-til-batch-konsistens.