Den nådeløse jakten på effektivitet, ytelse og sikkerhet i bilindustrien har katalysert en materialrevolusjon, og flyttet fokus fra tradisjonelle metaller til avanserte kompositter. I forkant av dette skiftet er Ren karbon vevd stoff . Dette konstruerte materialet, som en gang var begrenset til romfart og elitemotorsport, er nå stadig mer kritisk i høyytelses veibiler og fremtidige mobilitetsløsninger. Denne analysen går dypt inn i de mangefasetterte fordelene med rent karbonvevd stoff, og undersøker hvordan dets unike egenskaper omformer bildesign og produksjon.

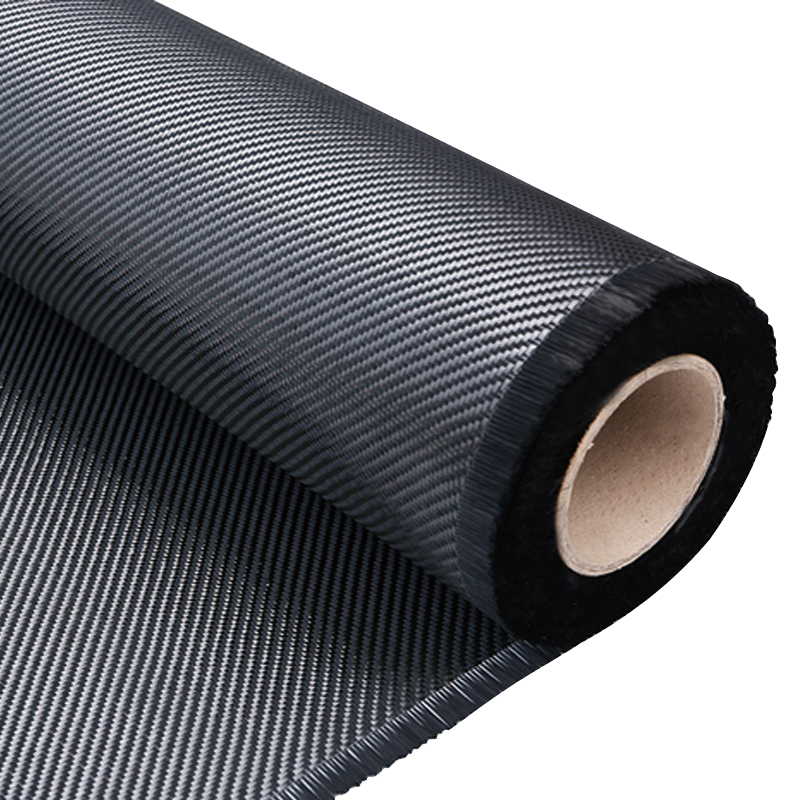

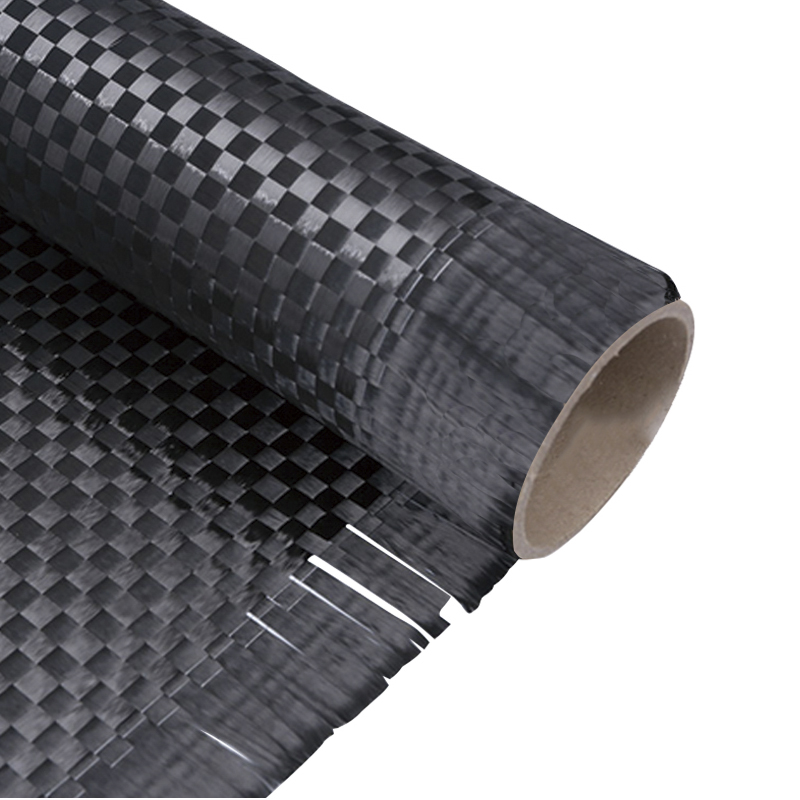

Svært fleksibelt karbonfiber enveis UD forsterkningsstoff

Definere materialet: Hva er Ren karbon vevd stoff ?

Før du vurderer fordelene, er det viktig å forstå hva dette materialet er. Ren karbon vevd stoff er et tekstil laget ved å flette sammen tråder av karbonfiber, hver sammensatt av tynne, tett bundne karbonatomer. Disse stoffene brukes ikke alene; de er impregnert med en polymerharpiks (som epoksy) for å danne en karbonfiberforsterket polymer (CFRP) kompositt. Det vevde stoffet gir styrke og stivhet, mens harpiksmatrisen binder fibrene sammen, overfører belastninger og bestemmer komposittens miljøbestandighet.

Anatomien til en karbonfibervev

Den grunnleggende enheten i karbonstoff er filamentet, som er buntet inn i et slep. Disse tauene veves deretter på industrielle vevstoler til flate ark. Den spesifikke måten disse slepene er sammenflettet definerer stoffets håndteringsegenskaper, drapering og mekaniske egenskaper.

- Filamenter: Ekstremt tynne tråder av karbon, typisk tusenvis buntet sammen for å danne et slep.

- Slepestørrelse: Angitt med et tall som 3K eller 12K, som indikerer antall filamenter (f.eks. 3000 eller 12.000) i et enkelt slep.

- Vevmønster: Det arkitektoniske mønsteret skapt ved å flette varp (langsgående) og veft (tverrgående) slep.

Utforsker Common Karbonfibervevtyper for bildeler

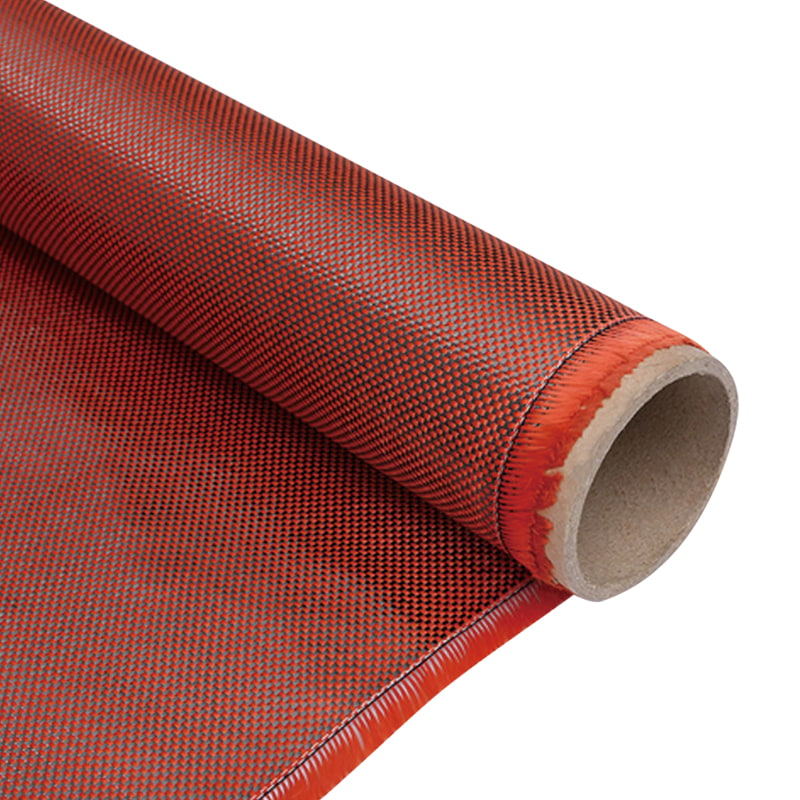

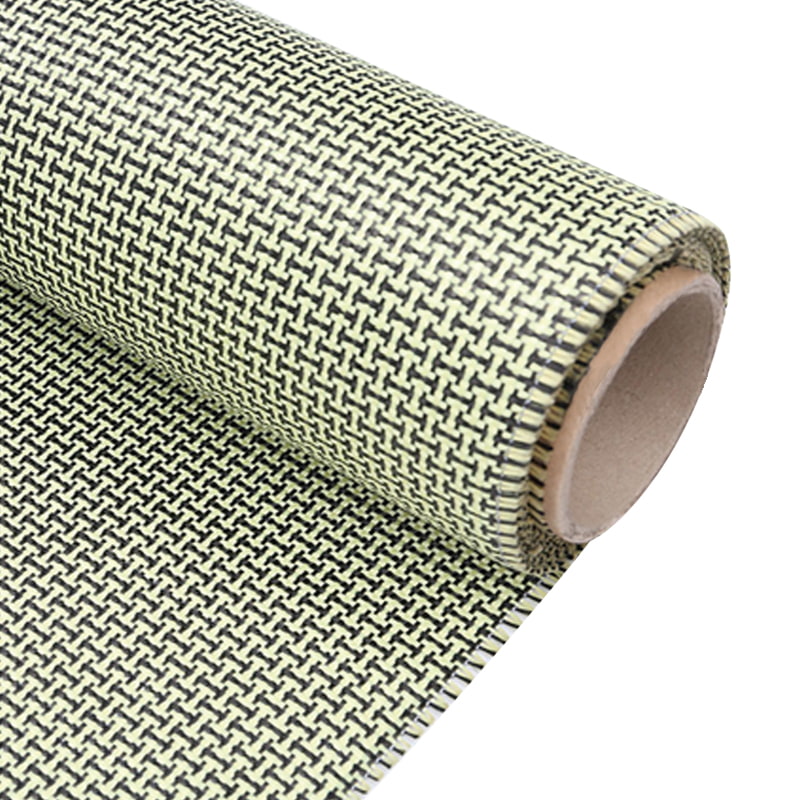

Valget av vev er en kritisk designbeslutning, som balanserer estetikk, formbarhet og strukturell ytelse. Annerledes karbonfibervevtyper for bildeler velges basert på søknadens krav.

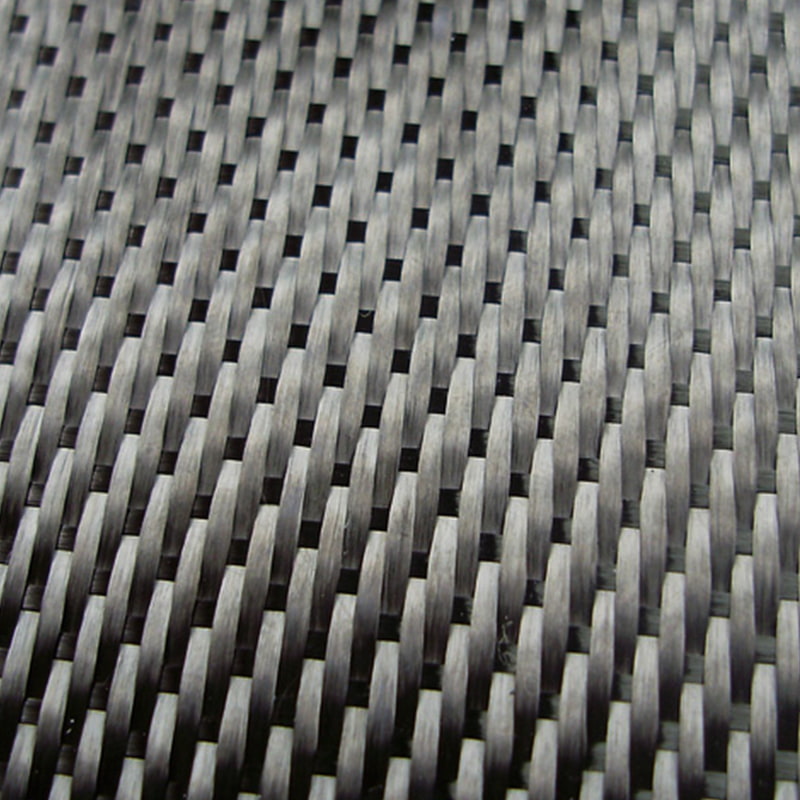

- Enkel vev: Det mest grunnleggende og stabile mønsteret, der hvert slep går over og under hverandre. Den gir god stabilitet, men lavere draperbarhet for komplekse kurver.

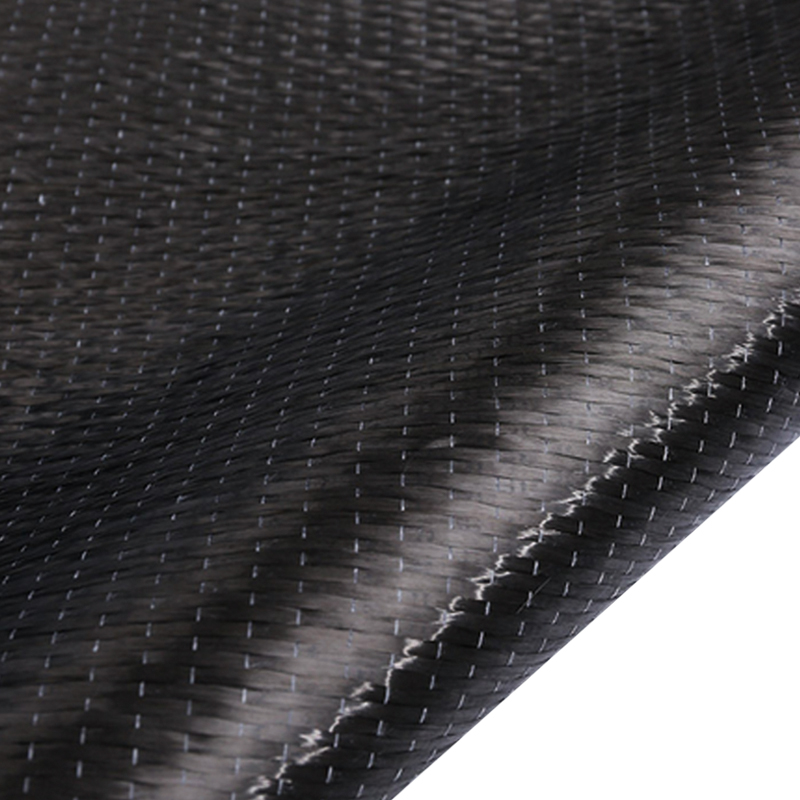

- Twill Weave (2x2, 4x4): Karakterisert av et diagonalt ribbemønster. Twill-vever, spesielt 2x2, tilbyr en utmerket balanse mellom draperbarhet, stabilitet, og er den mest gjenkjennelige estetikken i bilapplikasjoner.

- Satin Weave (4-seler, 8-seler): Slep passerer over flere andre før de går under ett. Dette skaper et stoff med utmerket draperbarhet for komplekse konturer og et høystyrkepotensial, men det er mindre stabilt og kan være vanskeligere å håndtere.

- Enveis (UD) stoff: Selv om det ikke er en vev, består UD-stoffet av alle sleper som går parallelt. Det er ikke et ekte "vevd" stoff, men brukes ofte sammen med dem for å plassere maksimal styrke og stivhet i en enkelt primær belastningsretning.

Den overordnede fordelen: Uovertruffen vektreduksjon

Den mest betydningsfulle og berømte fordelen med karbonfiberkompositter er deres eksepsjonelle styrke ved svært lav tetthet. Dette oversetter direkte til betydelige vektbesparelser, som er den hellige gral innen bilteknikk.

Kvantifisering av Fordeler med karbonfiber i vektreduksjon av kjøretøy

Å erstatte tradisjonelle materialer som stål eller aluminium med CFRP kan føre til vektreduksjoner på 40 % til 60 % for samme komponent, samtidig som det ofte øker styrken. Denne dramatiske besparelsen er en nøkkelfaktor for moderne kjøretøydesign.

- Direkte massereduksjon: Lettere karosseripaneler, chassiskomponenter og interiørdeler senker kjøretøyets egenvekt direkte.

- Nedbemanning Cascade: Et lettere kjøretøy krever en mindre, lettere motor for samme ytelse, som igjen trenger en mindre drivstofftank og en mindre robust fjæring, noe som skaper en god syklus med vektbesparelse.

- Forbedret kraft-til-vekt-forhold: For ytelseskjøretøyer er dette den viktigste enkeltverdien for akselerasjon og smidighet.

Ringvirkningen på ytelse og effektivitet

Vektreduksjon er ikke et mål i seg selv; verdien realiseres gjennom dyptgripende forbedringer i kjøretøyets dynamikk og effektivitet.

- Forbedret akselerasjon og bremsing: En lettere bil krever mindre energi for å akselerere og mindre kraft for å bremse, noe som forbedrer både 0-60 mph-tider og bremselengder.

- Overlegen drivstoffeffektivitet og el-rekkevidde: For forbrenningsmotorer betyr mindre vekt bedre drivstofføkonomi. For elektriske kjøretøyer (EV) er det avgjørende for å utvide rekkevidden uten å øke batteristørrelsen og -vekten.

- Reduserte utslipp: Lavere drivstofforbruk korrelerer direkte med lavere CO2-utslipp, og hjelper produsenter med å oppfylle strenge miljøforskrifter.

Eksepsjonell styrke og stivhet: Ryggraden i sikkerhet og dynamikk

Utover ren letthet, Ren karbon vevd stoff kompositter gir mekaniske egenskaper som overgår de til metaller, og bidrar direkte til kjøretøysikkerhet og kjøredynamikk.

Overlegen styrke-til-vekt-forhold sammenlignet med metaller

Når de vurderes på lik vektbasis, kan karbonfiberkompositter være betydelig sterkere og stivere enn høyfast stål eller aluminiumslegeringer. Dette gir mulighet for utforming av komponenter som er både lettere og mer robuste.

- Strekkstyrke: Karbonfiber viser ekstremt høy motstand mot å bli trukket fra hverandre, noe som er avgjørende for strukturelle elementer under spenning.

- Spesifikk stivhet: Stivheten (elastisitetsmodulen) per enhet tetthet av karbonfiber er eksepsjonelt høy, noe som betyr at den motstår deformasjon under belastning veldig effektivt for sin vekt.

Forbedrer vridningsstivhet for overlegen håndtering

Torsjonsstivhet refererer til chassisets motstand mot vridning. Et stivere chassis gir en mer stabil plattform for fjæringen å jobbe fra, noe som resulterer i mer presis håndtering, bedre kurvestabilitet og forbedret tilbakemelding til sjåføren. Den høye spesifikke stivheten til karbonfiberkompositter gjør dem ideelle for produksjon av monocoques og strukturelle seler som dramatisk øker et kjøretøys torsjonsstivhet.

Langsiktig verdi: Undersøker Holdbarheten til vevde karbonfiberkompositter

Fordelene med karbonfiber strekker seg utover innledende ytelse til langsiktig pålitelighet og spenst, et nøkkelaspekt ved holdbarhet av vevde karbonfiberkompositter .

Korrosjons- og utmattelsesbestandighet

I motsetning til metaller, ruster eller korroderer ikke karbonfiber når de utsettes for fuktighet, salt eller kjemikalier. Videre viser den utmerket tretthetsmotstand, noe som betyr at den tåler gjentatte sykluser med stress og belastning uten å sprekke eller svikte, en kritisk egenskap for komponenter som utsettes for vibrasjoner og veifeil i løpet av kjøretøyets levetid.

- Korrosjonsimmunitet: Eliminerer behovet for tunge og komplekse anti-korrosjonsbelegg, noe som bidrar til langsiktige vekt- og vedlikeholdsbesparelser.

- Overlegen utmattelsesliv: CFRP-komponenter har ofte mye lengre utmattingslevetid enn tilsvarende aluminium- eller ståldeler, noe som øker holdbarheten og sikkerheten.

Slagabsorpsjon og skadetoleranse

Selv om de ofte oppfattes som sprø, er velkonstruerte karbonfiberkompositter utmerket til å absorbere slagenergi. I en krasj kan komposittstrukturen utformes for å knuse på en kontrollert måte, og sprer energi som ellers ville blitt overført til beboerne. Den vevde naturen til stoffet bidrar til å begrense skade, og forhindrer at den forplanter seg katastrofalt over hele strukturen.

Produksjons- og designfrihet: Utforsking Hvordan brukes karbonstoff i bilproduksjon

Den praktiske anvendelsen av dette materialet er like viktig som dets iboende egenskaper. Forståelse hvordan brukes karbonstoff i bilproduksjon avslører en viktig fordel: designfrihet.

Allsidige formingsprosesser for komplekse former

Det tørre stoffet er fleksibelt og kan draperes over komplekse, dobbeltbuede former. Dette gjør det mulig å lage store komponenter i ett stykke som ville være umulig eller uoverkommelig dyre å lage av metall. Spesialiserte produsenter liker Jiangyin Dongli New Materials Technology Co., Ltd. utnytte en rekke prosesser for å transformere stoffet til endelige deler.

- Prepreg Layup & Autoklavherding: Bruk av stoff pre-impregnert med harpiks (prepreg) og herdet under høy varme og trykk i en autoklav for høyest mulig kvalitet og ytelse.

- Resin Transfer Molding (RTM): Tørt stoff legges i en lukket form, og harpiks injiseres under trykk, ideelt for kompleks produksjon med høyt volum.

- Wet Layup: En mer manuell prosess hvor harpiks påføres det tørre stoffet for hånd i en åpen form, egnet for prototyping og deler med lavt volum.

Muliggjør innovative og aerodynamiske design

Denne formbarheten gjør at designere kan bryte seg løs fra begrensningene til metallstempling. De kan integrere funksjoner, skape mer organiske og aerodynamisk effektive former, og redusere antall nødvendige deler og festemidler, noe som sparer vekt og forenkler monteringen.

En balansert visning: Kostnad vs ytelse av karbonfiber i biler

Enhver analyse ville være ufullstendig uten å adressere den primære barrieren for utbredt bruk: kostnad. Beslutningen om å bruke karbonfiber er en konstant evaluering av kostnad kontra ytelse av karbonfiber i biler .

Tabellen nedenfor gir en klar sammenligning av nøkkelfaktorer som påvirker kostnads-ytelse-beregningen.

| Faktor | Tradisjonelle metaller (stål/aluminium) | Karbonfiberkompositter |

| Materialkostnad | Lavt | Veldig høy |

| Produksjonskostnad | Lavt to Moderate (stamping, welding) | Høy (manuell arbeidskraft, energikrevende herding) |

| Vekt | Høy | Veldig lav |

| Styrke-til-vekt-forhold | Moderat | Eksepsjonell |

| Designfrihet | Begrenset | Omfattende |

| Primær applikasjon | Massemarkedskjøretøy | Høy-performance, luxury, and critical lightweighted components |

FAQ

Er karbonfiber sterkere enn stål?

På en vekt-for-vekt-basis , ja, karbonfiberkompositter har et mye høyere styrke-til-vekt-forhold og stivhet-til-vekt-forhold enn høyfast stål. Dette betyr at en komponent laget av karbonfiber kan være både sterkere og betydelig lettere enn en tilsvarende ståldel. Men i absolutt forstand kan et tykt, solid stykke stål ha høyere total strekkfasthet enn et tynt karbonlaminat. Den viktigste fordelen med karbonfiber er dens evne til å gi enorm styrke uten straffen med tung vekt.

Hvorfor er karbonfiber så dyrt i bilapplikasjoner?

De høye kostnadene stammer fra flere faktorer: den energikrevende prosessen med å lage karbonfiberforløperen og konvertere den til filamenter; de komplekse, ofte langsomme og arbeidskrevende produksjonsprosessene som layup og autoklavherding; og de høye kostnadene for epoksyharpikser og andre råvarer. Videre er kvalitetskontroll kritisk og krever sofistikert utstyr og ekspertise. Selv om automatisering og nye teknologier reduserer kostnadene, er det fortsatt et førsteklasses materiale. Selskaper fokusert på integrert produksjon, som Jiangyin Dongli New Materials Technology Co., Ltd. , arbeide for å optimalisere disse prosessene for å forbedre kostnadseffektiviteten for tekniske sektorer.

Kan karbonfiber bildeler repareres?

Ja, skadede karbonfiberdeler kan ofte repareres, men det er en spesialisert ferdighet som er veldig forskjellig fra metallreparasjon. Prosessen innebærer å vurdere omfanget av skaden, forsiktig fjerne de skadede fibrene og harpiksen, og deretter lime nye, forhåndsherdede lapper eller utføre en våt opplegging med nytt stoff og harpiks, etterfulgt av herding. Reparasjonen må gjenopprette både den strukturelle integriteten og den estetiske overflaten. For kritiske strukturelle komponenter anbefales ofte utskifting fremfor reparasjon for å sikre sikkerheten.

Hva er de største ulempene ved å bruke karbonfiber i masseproduserte biler?

Den primære ulempen er kostnadene, som beskrevet ovenfor. Andre utfordringer inkluderer lengre produksjonssyklustider sammenlignet med metallstempling, vanskeligheter med å resirkulere komposittdeler ved endt levetid, og mottakelighet for UV-nedbrytning hvis den ikke er riktig belagt (harpiksen kan gulne og svekkes). Av disse grunner er bruken i masseproduserte biler for øyeblikket begrenset til å velge høyverdi eller kritiske ytelseskomponenter, selv om forskning for å overvinne disse hindringene pågår.

Hvordan påvirker valg av vevmønster sluttdelens egenskaper?

Vevemønsteret er en grunnleggende driver for komposittens oppførsel. A vanlig vev tilbyr balanserte egenskaper i alle retninger, men er mindre draperbar. A twill vev gir bedre tilpasning til komplekse former og er standarden for mange synlige bildeler. A satengvev tilbyr den høyeste draperbarheten og fiberdominerte mekaniske egenskaper, ideell for dypt konturerte strukturelle deler. Enveis (UD) stoff gjør det mulig for ingeniører å plassere styrke nøyaktig der det trengs mest, og optimalisere vekt og ytelse, men krever flere lag i forskjellige vinkler for å håndtere belastninger fra alle retninger. Valget er en strategisk avveining mellom estetikk, produksjonsevne og mekaniske krav.