I. Hjørnesteinen i høyytelsesmaterialer

I det store logskapet i moderne materialvitenskap, Vevet karbonstoff Utvilsomt har en sentral posisjon. Det er ikke bare et eneste materiale, men den intelligente fusjonen av karbonfibre med høy ytelse med sofistikerte veveteknikker. I hovedsak er det en fleksibel arklignende struktur dannet ved å flette sammen tusenvis av hårtynne karbonfibre gjennom spesifikke vevemønstre, for eksempel vanlige, twill eller satengvev. Denne unike strukturen gir den utmerkede mekaniske egenskaper i flere retninger, noe som gjør den til en kjernekomponent innen komposittmaterialer.

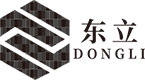

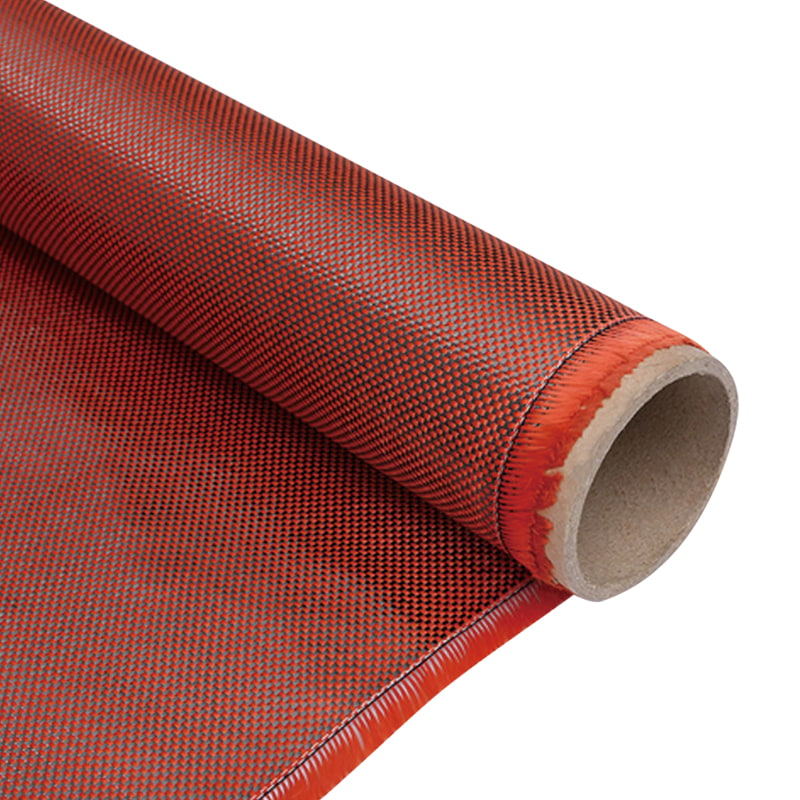

Slitasjebestandig og høye temperaturresistent karbonfiber Twill vevestoff

Den grunnleggende verdien som gjør vevd karbonstoff uunnværlig i moderne ingeniørfag ligger i sin perfekte kombinasjon av Lett, høy styrke og høy designbarhet . Sammenlignet med tradisjonelle metallmaterialer, kan karbonfiberstoff redusere strukturell vekt betydelig mens du gir styrke og stivhet som ofte overgår metaller. Denne høye spesifikke styrken og spesifikke modulene lar designere og ingeniører overvinne begrensningene i konvensjonelle materialer, og skaper mer effektive, energisparende og overlegne produkter. Avgjørende, ved å velge forskjellige typer karbonfibre, vevingsmønstre og påfølgende harpiksimpregnering og herdingsprosesser, kan det endelige komposittmaterialets egenskaper være nøyaktig innstilt for å oppfylle forskjellige komplekse og strenge applikasjonskrav.

Utviklingshistorien til karbonfiberkompositter i seg selv er et mikrokosmos av kontinuerlig fremgang innen materialvitenskap og ingeniørteknologi. Fra de første utforskende applikasjonene i luftfart til den utbredte penetrasjonen i dag til bransjer som bilindustri, sport, energi og til og med medisinske felt, har veveteknologi spilt en avgjørende rolle. Det forbedrer ikke bare den generelle strukturelle stabiliteten til karbonfibre, men forbedrer også deres prosessbarhet og formbarhet, slik at karbonfiberkompositter kan tilpasse seg de komplekse geometrier og mekaniske krav til forskjellige produkter i forskjellige former, og legge et solid fundament for design og produksjon av høypensere strukturer.

Ii. Mikro- og makrostruktur av vevd karbonstoff

Den eksepsjonelle ytelsen til vevd karbonstoff stammer grunnleggende fra det unike bestanddelen - karbonfiber - og de geniale vevingsprosessene som binder disse fibrene sammen. Å forstå begge er nøkkelen til å gå inn i dette høyytelsesmaterialet.

2.1 Karbonfiberfilamenter:

Karbonfiber er berggrunnen til vevd karbonstoff, en høy styrke, høy-modulus fiber med et karboninnhold som overstiger 95%. Basert på forløpermaterialet er karbonfibre først og fremst kategorisert i Polyakrylonitril (PAN) -basert karbonfiber and Pitch-basert karbonfiber , blant andre. Pan-basert karbonfiber er den mest brukte typen i markedet på grunn av dens utmerkede mekaniske egenskaper og relativt modne produksjonsprosesser. Pitchbasert karbonfiber viser derimot unike fordeler i spesifikke applikasjoner, spesielt der høy modul og termisk ledningsevne er nødvendig.

Uansett type har karbonfibre en serie kritiske ytelsesindikatorer: ekstremt høy Strekkfasthet (ofte flere ganger stål), enestående Strekkmodul (dvs. stivhet), og veldig lav tetthet . Disse egenskapene gjør karbonfiber til et ideelt valg for å oppnå strukturell lettvekt og høy ytelse. Før veving er tusenvis av individuelle filamenter samlet i bunter, og danner det som ofte er kjent som karbonfiber slep , som fungerer som grunnenheten for påfølgende vevingsprosesser.

2.2 Vevingstruktur:

Vevingsprosessen er avgjørende for å formidle spesifikke strukturer og egenskaper til karbonfiberstoffer. Det innebærer å ordne karbonfiber slep i spesifikke varp- og veft -flettingsmønstre, og dermed danne et stoff med retning og integritet.

2.2.1 Vevingsprinsipp:

Veving er i hovedsak prosessen med varpgarn (langsgående fiber slep) og veftgarn (tverrgående fiber slep) sammenflacing i henhold til et forhåndsbestemt mønster. Denne sammenvevingen sikrer ikke bare løs fiber slep sammen, men enda viktigere, bestemmer stoffets mekaniske responsegenskaper, drapbarhet og de mekaniske egenskapene til det endelige sammensatte materialet. Ulike typer vevstoler, for eksempel tradisjonelle skyttelveier, rapiervevstoler eller luft-jet-vevstoler, kan oppnå varierende vevingseffektivitet og stoffbredder.

2.2.2 Vanlige vevetyper og deres strukturelle egenskaper:

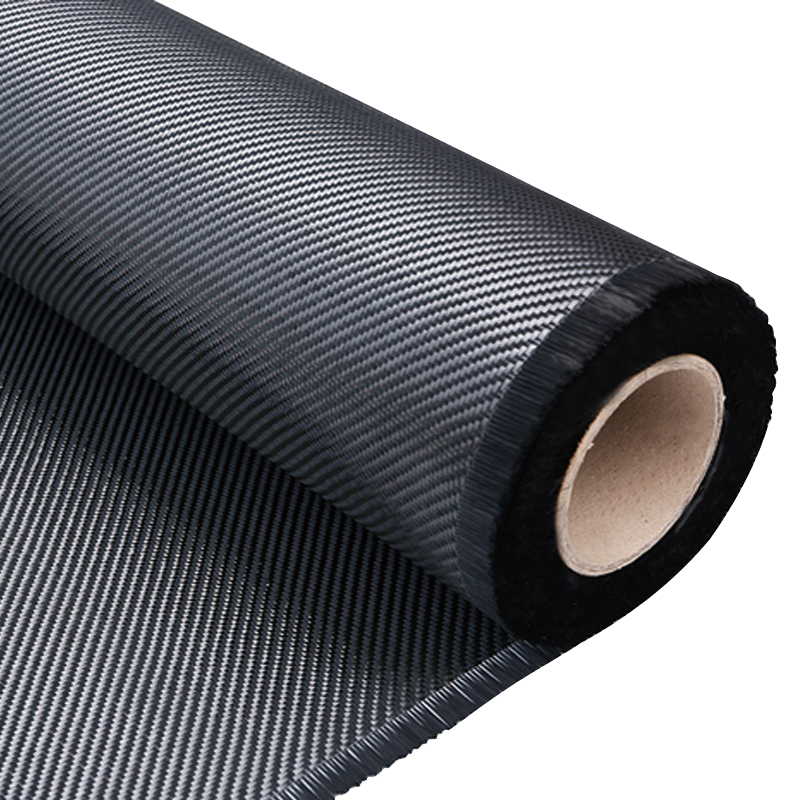

- Vanlig vev: Dette er den enkleste og vanligste vevingsmetoden, der varp- og veftgarn fletter over og under hverandre vekselvis. Vanlige vevstoffer har en tett struktur, høy stabilitet og er motstandsdyktige mot deformasjon, men er relativt stive med moderat drapbarhet. De brukes ofte i applikasjoner som krever ensartet stressfordeling og god dimensjonell stabilitet.

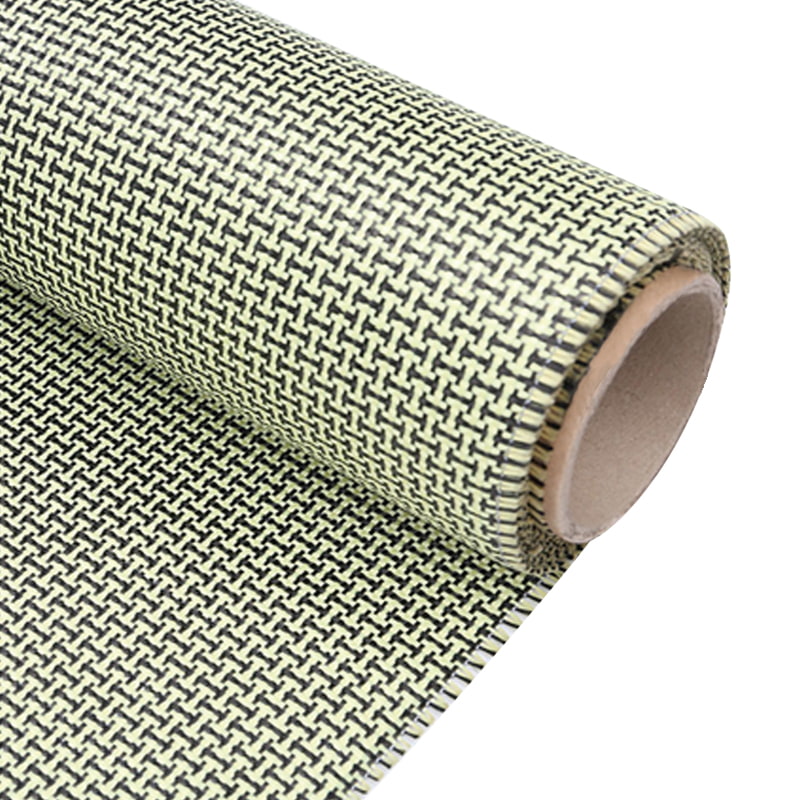

- Twill Weave: Twill vevestoffer er preget av diagonale linjer dannet av sammenflettingspunktene, der et varp- eller veftgarn flyter over eller under flere garn. Denne strukturen gir stoffet bedre drapbarhet og mykhet, noe som gjør det lettere å samsvare med komplekse buede overflater mens du opprettholder god styrke.

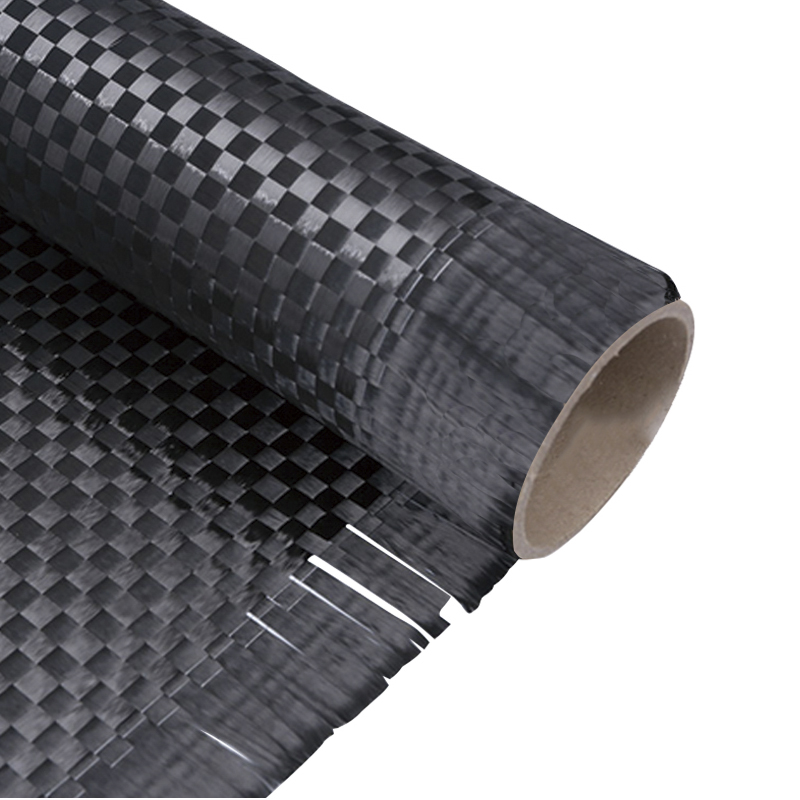

- Satin vev: Satinvevestoffer har de færrest sammenflettingspunktene, med varp eller veftgarn som flyter for lengre avstander på overflaten. Dette resulterer i en veldig jevn, estetisk behagelig overflate med utmerket drapbarhet og mykhet, noe som gjør den ideell for å danne komplekse former. På grunn av færre sammenflettingspunkter, kan skjærstyrken imidlertid være litt lavere enn vanlig og twill vever.

- Multiaksiale stoffer: Dette er en mer kompleks vevestruktur som, i tillegg til 0 ° og 90 ° fibre, kan inkludere fiberlag ved ± 45 ° eller andre vinkler, sikret ved sying. Multiaksiale stoffer tillater presis kontroll over fiberorientering, slik at anisotropisk tilpasning kan optimalisere mekaniske egenskaper i spesifikke retninger, og er mye brukt i store strukturelle komponenter.

- 3D veving: En avansert teknologi som gir mulighet for direkte veving av preformer med komplekse tredimensjonale former. Dette forbedrer integriteten og delamineringsmotstanden til sammensatte materialer betydelig, spesielt egnet for strukturer som krever høy styrke og seighet.

2.3 Påvirkning av stoffparametere på ytelse:

- Fibertetthet (Warp and Weft -tetthet): Antallet garn per lengde enhet i varp- og veftretningene påvirker direkte stoffets tetthet, vekt og mekaniske egenskaper.

- Garntelling (lineær tetthet): Tykkelsen på de individuelle fiber -slepene påvirker stoffets generelle tykkelse, stivhet og harpiksabsorpsjonskapasitet.

- Vev vinkel og oppsettingsretning: For sammensatte laminater er orienteringen til hvert stofflag i forhold til den viktigste belastningsretningen kritisk for å bestemme den generelle mekaniske responsen til komponenten.

Iii. Produksjonsprosess og kvalitetskontroll

Transformasjonen av vevd karbonstoff fra råvarer til et ferdig produkt er avhengig av presise produksjonsprosesser og streng kvalitetskontroll. Disse stadiene sikrer at stoffet oppfyller kravene til høyytelsesapplikasjoner.

3.1 Produksjonsprosess:

Produksjonen av vevd karbonstoff er en flertrinnsprosess, og hvert trinn er kritisk for sluttproduktets ytelse:

- Forberedelse og untwisting av karbonfiber slep: Produksjonsprosessen begynner med tilberedning av karbonfiber -slep. Disse slepene kan være nødvendig å være uten å veve for å sikre at fibrene spredte seg jevnt under vevingsprosessen, forhindrer sammenfiltring eller brudd, og dermed garantere stoffets enhetlighet og integritet.

- Veving av utstyr og teknologi: Karbonfiber -slep blir ført inn i spesialisert vevingsutstyr.

- Tradisjonelle vevstoler (f.eks. Shuttle vevstoler, rapier vevstoler) kan produsere todimensjonale slette, twill, sateng og andre vever.

- Multiaxiale vevstoler kan produsere stoffer som inneholder fiberlag i flere retninger (f.eks. 0 °, 90 °, ± 45 °), forbundet med søm. Dette forbedrer fiberutnyttelseseffektiviteten betydelig og de mekaniske egenskapene til det sammensatte materialet.

- 3d vevstoler er mer avanserte teknologier som direkte kan veve preformer med komplekse tredimensjonale former, noe som betydelig forbedrer den generelle integriteten og delamineringsmotstanden til komposittmaterialer, spesielt egnet for strukturer som krever høy styrke og seighet.

- Prosesser etter behandling: Vevde karbonstoffer i sin tørre tilstand kan gjennomgå en serie etter behandling for å optimalisere ytelsen og stabiliteten ytterligere. For eksempel, for eksempel varmeinnstilling kan eliminere interne påkjenninger generert under veving, stabilisere stoffets dimensjoner og form; Overflatebehandling kan forbedre grensesnittbindingen mellom fibre og den påfølgende harpiksen, noe som forbedrer den generelle styrken til det sammensatte materialet.

3.2 Forberedelse av prepreg:

I mange sammensatte applikasjoner med høy ytelse brukes vevd karbonstoff ofte ikke direkte som "tørt stoff", men blir behandlet i PrePregs . PrePregs er halvtellede ark med karbonfiberstoff forhåndsimpregnert med et spesifikt harpikssystem, som i stor grad forenkler den påfølgende komposittmaterialeformingsprosessen:

- Harpikssystemer: Et bredt utvalg av harpikssystemer brukes i prepregs. Epoksyharpiks er den vanligste på grunn av dens utmerkede mekaniske egenskaper, bindingsstyrke og kjemisk motstand. I tillegg, Polyesterharpikser , fenolharpikser , og Termoplastiske harpikser brukes, hver med unike egenskaper som er egnet for forskjellige applikasjonsmiljøer og herdeprosesser.

- Typer og applikasjoner av prepregs: PrePregs er klassifisert i forskjellige typer basert på herdetemperatur, viskositet, lagringsforhold og andre egenskaper. Deres fordeler inkluderer presis kontroll over forholdet mellom fiber-til-resin, redusert harpikavfall og flyktige utslipp under støping og mer konsistent sluttproduktytelse. PrePregs brukes ofte i produksjon av sammensatte strukturelle komponenter for romfart, høyytelsesindustri og sportsutstyrsindustri.

3.3 Kvalitetskontroll og testing:

For å sikre påliteligheten og konsistensen av vevd karbonstoff og dets kompositter, utføres streng kvalitetskontroll og testing gjennom hele produksjonsprosessen:

- Råstoffinspeksjon: Før produksjonen begynner, må alle råvarer gjennomgå streng inspeksjon. Dette inkluderer testing av ytelsen til karbonfibre (f.eks. Strekkfasthet, modul, lineær tetthet, størrelse innhold) og kjemisk analyse av harpikskomponenter (f.eks. Viskositet, herdingskarakteristikker, holdbarhet) for å sikre at de oppfyller designkrav.

- Vevingsprosessovervåking: Under vevingsprosessen er nøkkelparametere som som Spenningskontroll , Fibertetthet (varp og veft tetthet), og Stofftykkelse Ensartethet må overvåkes i sanntid. Ethvert avvik kan føre til ustabilitet i det endelige stoffets ytelse. Moderne vevstoler er vanligvis utstyrt med sensorer og automatiserte kontrollsystemer for å sikre presisjonen i produksjonsprosessen.

- Ferdig produkttesting: Det endelige vevde karbonstoffet eller prepreg gjennomgår omfattende ytelsestesting.

- Mekaniske ytelsestester Inkluder strekkfasthet, bøyestyrke, interlaminær skjærstyrke, etc., for å evaluere stoffets oppførsel under forskjellige stressforhold.

- Nondestructive Testing (NDT) Teknikker, for eksempel ultralydtesting, røntgeninspeksjon eller infrarød termografi, brukes til å sjekke for interne defekter i stoffet (f.eks. Hulrom, delaminering, fiberbrudd) uten å forårsake skade på materialet. Disse testmetodene er avgjørende for å sikre produktkvalitet og pålitelighet.

IV. Ytelsesfordeler med Vevet karbonstoff

Vevd karbonstoff skiller seg ut i mange ingeniørfelt på grunn av sin serie fremragende ytelsesfordeler. Disse fordelene gjør det til et ideelt valg for å oppnå lette strukturelle design med høy ytelse.

4.1 Utmerkede mekaniske egenskaper:

Et av de mest fremtredende trekk ved vevd karbonstoff er dens enestående mekaniske ytelse, som gjør det mulig å fungere usedvanlig godt under forskjellige komplekse belastninger:

- Høy spesifikk styrke og høy spesifikk modul (lettvekt og stivhet): Karbonfibre har selv ekstremt høy styrke og modul. Når de er vevd inn i stoff og kombinert med harpiks, danner de sammensatte materialer med spesifikk styrke (styrke/tetthet) og spesifikk modul (modul/tetthet) langt som overstiger tradisjonelle metallmaterialer. Dette betyr at for å oppnå samme styrke eller stivhet, kan vekten av karbonfiberkompositter reduseres betydelig, noe som er avgjørende for bransjer som luftfart, bilindustri og sportsutstyr som har strenge krav til lettvekt.

- Utmerket utmattelsesmotstand: I motsetning til metallmaterialer som er utsatt for utmattelseskrekker under gjentatte belastninger, viser karbonfiberkompositter fremragende utmattelsesmotstand. Fiber-resin-grensesnittet i dem kan effektivt hindre forplantningen av mikrosprekker, slik at de kan opprettholde høy styrke og integritet under langvarig syklisk belastning, og dermed forlenge produktets levetid.

- God innvirkning seighet og skadetoleranse: Selv om karbonfiber i seg selv er et sprøtt materiale, kan dens innvirkning seighet forbedres betydelig gjennom veving av strukturer og kompositt med harpiks. Den vevde strukturen kan spre påvirkningsenergi over et bredere område og absorbere energi gjennom fiberbrudd og matrise plastisk deformasjon. Selv etter lokalisert skade, kan vevde karbonfiberkompositter typisk beholde en viss bærende kapasitet, dvs. ha god skadetoleranse, noe som øker strukturell sikkerhetsredundans.

- Kontrollerbar anisotropi: En unik fordel med vevd karbonstoff er utformingen av dets anisotropiske egenskaper. Ved å justere vevetypen (f.eks. Vanlig, twill, multiaxial) og oppsettretning, kan ingeniører nettopp orientere fibre langs de primære belastningsretningene, og oppnå ekstremt høy styrke og stivhet i spesifikke retninger samtidig som den opprettholder nødvendig fleksibilitet i andre retninger, for å imøtekomme spesifikke krav til retningsvis ytelse i en struktur.

4.2 Fysiske og kjemiske egenskaper:

I tillegg til utmerkede mekaniske egenskaper, har vevd karbonstoff også en serie overlegne fysiske og kjemiske egenskaper:

- Lav termisk ekspansjonskoeffisient og dimensjonell stabilitet: Karbonfibre har ekstremt lave, eller til og med negative, termiske ekspansjonskoeffisienter, noe som betyr at dimensjonene deres endres veldig lite med temperaturvariasjoner. Dette gjør at karbonfiberkompositter kan opprettholde utmerket dimensjonell stabilitet over et bredt spekter av temperaturer, noe som er avgjørende for høye presisjonsapplikasjoner som presisjonsinstrumenter og satellittstrukturer.

- Korrosjonsbestandighet og kjemisk inerthet: Karbonfibre viser selv utmerket kjemisk inertness og reagerer ikke lett med syrer, baser, salter og andre kjemiske stoffer. Når det kombineres med korrosjonsbestandige harpiksmatriser, kan vevde karbonfiberkomposittmaterialer motstå korrosjon fra forskjellige medier, noe som gjør at de klarer seg usedvanlig bra under tøffe forhold som marine miljøer og kjemisk utstyr.

- Elektrisk ledningsevne og elektromagnetiske skjermingsegenskaper: Karbonfibre er elektrisk ledende, som lar vevde karbonfiberstoffer ha elektrisk ledningsevne eller elektromagnetiske skjermingsfunksjoner i visse applikasjoner. For eksempel kan de brukes til å produsere antistatiske materialer, elektromagnetiske skjermdeksler, eller som ledende veier i sammensatte materialer.

4.3 Forme- og prosesseringskarakteristikker:

Vevet karbonstoff viser også unike fordeler når det gjelder forming og prosessering:

- God drapbarhet og evne til å danne komplekse buede overflater: Enkelte vevetyper (f.eks. Twill og satin) har god drapbarhet, noe som betyr at stoffet lett kan bøye seg og samsvare med komplekse buede former. Dette gjør vevd karbonstoff svært egnet for produksjonskomponenter med intrikate geometrier, for eksempel flymur og bilpaneler, forenkler muggdesign og formingsprosessen.

- Enkel sammensatt med andre materialer: Vevd karbonstoff kan forsterkes med forskjellige harpikser (f.eks. Epoksyharpikser, polyesterharpikser, termoplastiske harpikser) og andre armeringsmaterialer (f.eks. Glassfibre, aramidfibre) for å danne hybridkomposittmaterialer med mer forskjellige og optimaliserte egenskaper. Denne fleksibiliteten lar materialdesignere tilpasse sammensatte strukturer med spesifikke egenskapskombinasjoner i henhold til spesifikke applikasjonskrav.

V. Viktige applikasjonsområder og fremtidige trender

Vevd karbonstoff, med sin enestående kombinasjon av egenskaper, har blitt en kjernemateriell som driver fremgang i mange høyteknologiske næringer. Bruksområdet fortsetter å utvide, og fremmer stadig nye teknologiske nyvinninger og markedsmuligheter.

- 5.1 Aerospace Engineering: Dette er det tidligste og mest betydningsfulle applikasjonsområdet for karbonfiberkompositter. Vevd karbonstoff er mye brukt i å produsere flykropp, vinger, haleseksjoner, motorens naceller, satellittstrukturer og rakettmotorkomponenter. Den ekstreme lettvektsevnen reduserer drivstofforbruket betydelig og øker nyttelastkapasiteten og ytelsen til flyet; mens dens høye styrke og stivhet sikrer strukturell sikkerhet og pålitelighet.

- 5.2 Automotive Manufacturing: Med økende globale krav til energieffektivitet, reduksjon av utslipp og elektrisk kjøretøy, har bilindustrien blitt et bransjefokus. Vevd karbonstoff brukes i å produsere høyytelsespassasjerbiler, chassis, strukturelle komponenter og racerbildeler. Det reduserer ikke bare vesentlig kjøretøyets vekt, forbedrer drivstofføkonomien eller EV -området, men forbedrer også kroppsstivhet, forbedrer håndtering og krasjsikkerhet.

- 5.3 Sportsutstyr: I sportsvarsektoren har vevd karbonstoff blitt synonymt med høyytelsesprodukter. Fra lette og sterke sykkelrammer, golfklubber, tennisracketer, badmintonracketer, til racingbåter, ski og droner, har påføring av karbonfiber i stor grad forbedret produktytelse, holdbarhet og brukeropplevelse.

- 5.4 Energisektor: Med utviklingen av fornybar energi spiller vevd karbonstoff en avgjørende rolle i vindkraftproduksjon. Store vindmølleblader krever ekstremt høy styrke, stivhet og utmattelsesmotstand for å tåle langsiktige vindbelastninger, noe som gjør karbonfiberkompositter til et ideelt valg for å produsere disse gigantiske bladene. I tillegg brukes det i å produsere lette høytrykkshydrogenlagringstanker og andre energilagringsenheter.

- 5.5 Bygging og infrastruktur: Vevd karbonstoff viser også et stort potensial i sivilingeniør. Det kan brukes til å styrke og reparere strukturer som broer, tunneler og bygninger, noe som forbedrer deres bærende kapasitet og seismiske ytelser. Nye sammensatte materialbyggestrukturer blir også utforsket for å oppnå lettere og sterkere konstruksjoner.

- 5.6 Medisinsk utstyr: I det medisinske feltet er karbonfiberkompositter foretrukket for deres røntgenstråling, biokompatibilitet og lette høystyrkeegenskaper. De brukes til å produsere proteser, ortotikk, røntgenundersøkelsesbord og kirurgiske instrumenter.

Jiangyin Dongli New Materials Technology Co., Ltd. Spiller en betydelig rolle i disse viktige applikasjonsområdene. Selskapet fokuserer på en omfattende utvikling og produksjon av fibers komposittmaterialer med høy ytelse. Operering fra et industrikompleks på 32 000 kvadratmeter med presisjonskontrollerte produksjonsmiljøer, inkludert klimaregulerte workshops og 100 000-klasse rensingssoner, sikrer det at produktene kan oppfylle de strenge kravene til materialkvalitet og ytelse i teknisk sektorer som luftfartsteknikk, bilindustri og sportsutstyr. Som en one-stop-fabrikk med full prosesskontroll, integrerer Jiangyin Dongli New Materials Technology Co., Ltd. materiell innovasjon med ingeniørkompetanse. Funksjonene inkluderer FoU og produksjon av fibrefiberstoffer med høy ytelse gjennom veving og prepreg-prosesser, samt sammensatte produkter som bruker autoklav, RTM (harpiksoverføringsstøping), RMCP, PCM, WCM og sprøyteknologier. Dette indikerer at selskapet ikke bare gir grunnleggende vevde karbonfiberstoffer, men også kan viderebehandle dem til komplekse komposittkomponenter, og direkte betjene de nevnte high-end applikasjoner.

5.7 Fremvoksende applikasjoner og trender:

Den fremtidige utviklingen av vevd karbonstoff er dynamisk, med flere viktige trender:

- Smarte kompositter: Fremtidige karbonfiberstoffer vil være mer enn bare strukturelle materialer. Forskning er fokusert på å integrere dem med sensorer, aktuatorer eller ledende veier for å utvikle smarte kompositter som er i stand til å føle miljøendringer, selvheling eller ha varmefunksjoner.

- Applikasjoner i 3D -utskrift og additiv produksjon: Karbonfiberforsterket 3D-utskriftsteknologi dukker opp, noe som muliggjør produksjon av komponenter med komplekse geometrier og utmerkede mekaniske egenskaper, og åpner nye muligheter for rask prototyping og tilpasset produksjon. Vevd karbonstoff kan også tjene som et forsterkende skjelett i forbindelse med additiv produksjonsteknologi.

- Bærekraft: Med økende miljøbevissthet blir resirkulering av karbonfiber og gjenbruksteknologier et hett forskningsemne. Å utvikle kostnadseffektive karbonfibergjenvinningsmetoder og produsere karbonfibre fra biobaserte forløpere er avgjørende retninger for bærekraftig utvikling av karbonfiberkompositter.

Vi. Utfordringer og utsikter

Til tross for sine mange fordeler, står utviklingen av vevd karbonstoff fremdeles overfor flere utfordringer, for eksempel høye kostnader, komplekse produksjonsprosesser og vanskeligheter med resirkulering. Med den kontinuerlige veksten i global etterspørsel etter lette, høyytelsesmaterialer og pågående fremskritt innen produksjonsteknologier (f.eks. Automatiserte produksjonslinjer, mer effektive RTM/AFP-teknologier), blir disse utfordringene gradvis overvunnet.

I fremtiden vil vevd karbonstoff fortsette å utdype applikasjonene sine i eksisterende felt og spille en stadig mer kritisk rolle i mer nye områder som energi, marin ingeniørvitenskap og jernbanetransport. Kontinuerlig teknologisk innovasjon, særlig fremme av smart produksjon, funksjonaliserte materialer og strategier for bærekraftig utvikling, vil ytterligere utvide bruksgrensene, slik at den kan spille en stadig mer viktig rolle i å drive menneskets samfunn mot en mer effektiv og bærekraftig fremtid.