I riket av avanserte materialer, Karbonfiberkomposittpaneler (CFCP) har dukket opp som en revolusjonerende løsning, omformet næringer ved å tilby en enestående blanding av styrke, holdbarhet og effektivitet. Disse panelene er ikke bare et produkt av innovasjon, men et vitnesbyrd om ekteskapet med nyskapende vitenskap og ingeniørfag, designet for å oppfylle de strenge kravene til moderne applikasjoner på tvers av luftfart, bilindustri, sport og utover.

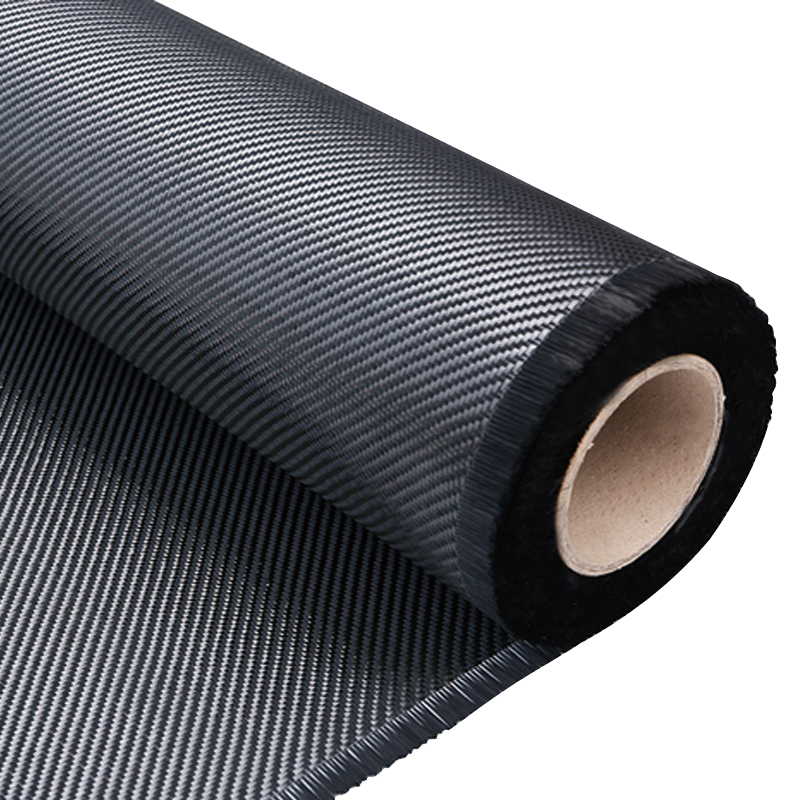

25-250 tykkelse, lett, men likevel stiv karbonfiberplate

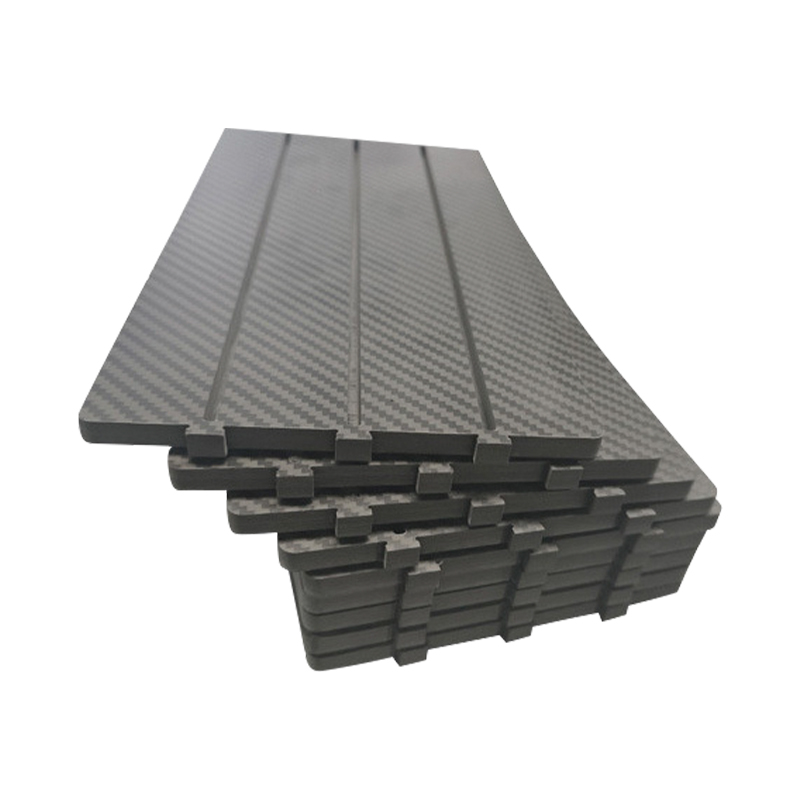

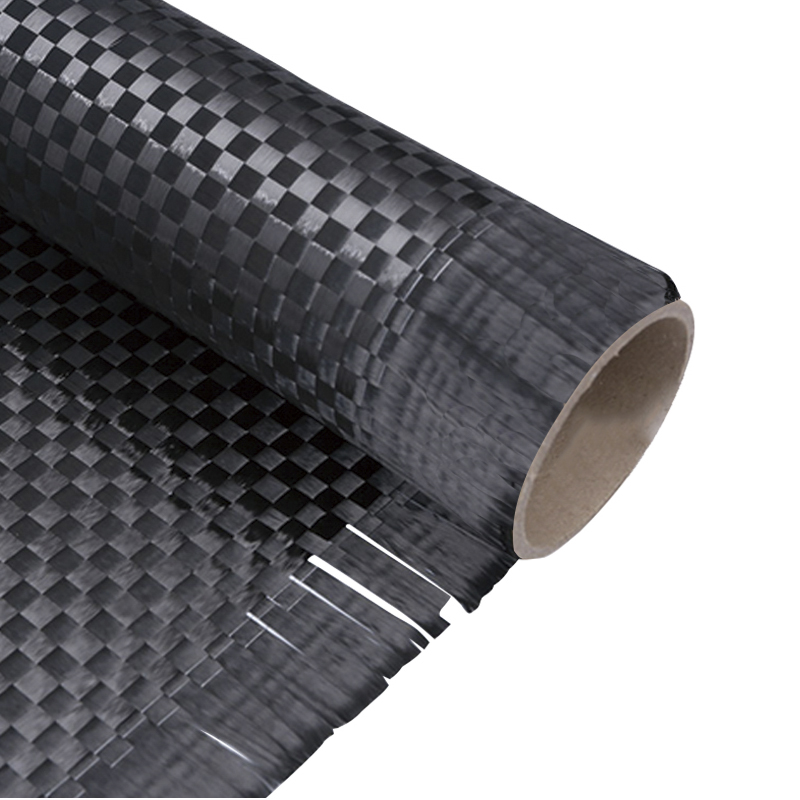

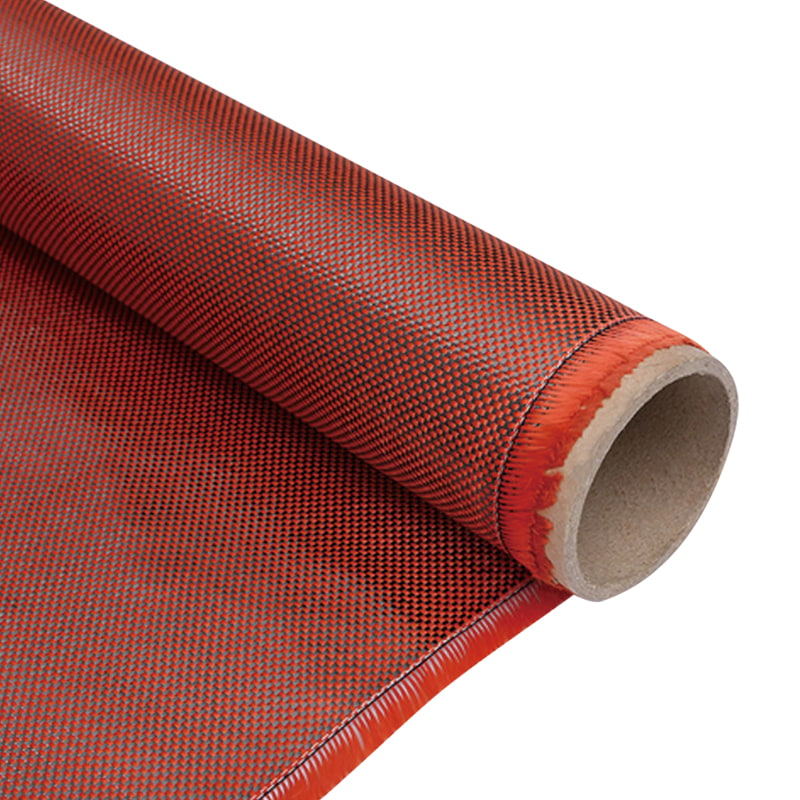

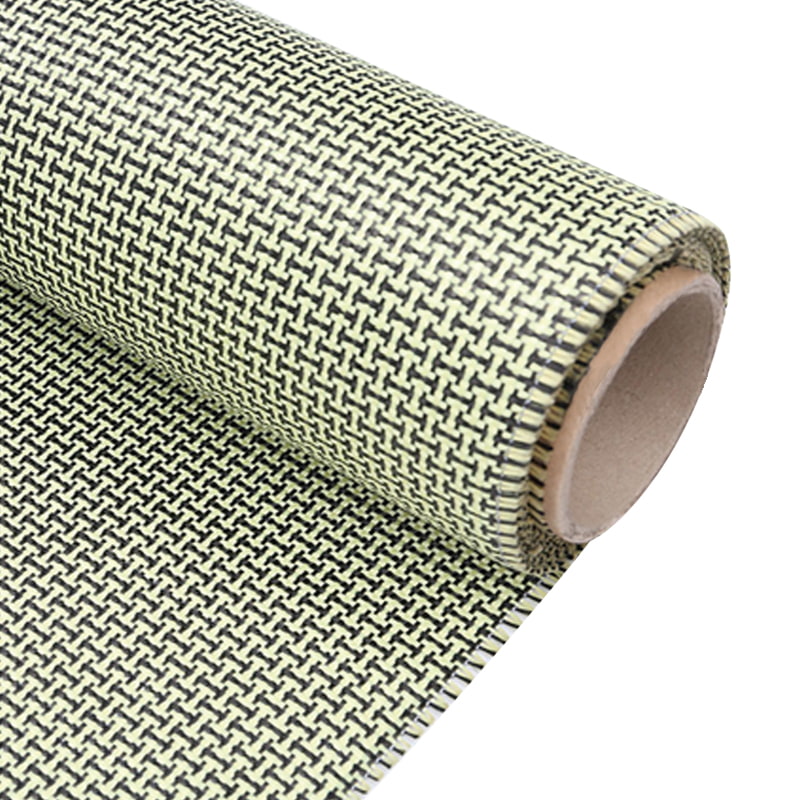

I hjertet av CFCPs ligger karbonfiber-et materiale som er kjent for sitt eksepsjonelle styrke-til-vekt-forhold og stivhet. Når det kombineres med et matriksmateriale, typisk en polymerharpiks, er resultatet en kompositt som overskrider begrensningene for tradisjonelle metaller eller plast. Matrisen fungerer som et bindemiddel, og fordeler belastninger jevnt over karbonfibernettet, samtidig som den gir motstand mot miljøfaktorer som korrosjon og slitasje. Denne synergien skaper et materiale som ikke bare er lett, men også utrolig robust, som er i stand til å motstå ekstreme temperaturer, påvirkninger og utmattelsessykluser uten at det går ut over ytelsen.

Allsidigheten til CFCPS har drevet dem inn i søkelyset på forskjellige bransjer. I luftfart, der hvert gram vektreduksjon oversettes til drivstoffeffektivitet og rekkeviddegevinster, er CFCPs integrert i flystrukturer, fra vinger og flykropper til interiørkomponenter. Deres lave tetthet og høy styrke gjør det mulig for designere å lage slapper, mer aerodynamiske flyrammer og samtidig sikre passasjersikkerhet.

I bilindustrien transformerer CFCPS kjøretøydynamikk. Fra racerbiler til luksuriøse sedans brukes disse panelene i kroppspaneler, chassiskomponenter og til og med fjæringssystemer, og gir vektbesparelser på opptil 50% sammenlignet med stål uten å ofre stivhet. Denne reduksjonen i masse forbedrer akselerasjon, bremsing og håndtering, samtidig som den reduserer utslippene-en vinn-vinn for ytelse og bærekraft.

Sportsutstyrsindustrien har også omfavnet CFCP-er, og utnyttet sine lette, men likevel høye styrkeegenskaper for å lage utstyr som forbedrer atletisk ytelse. Sykler, tennisracketer, golfklubber og til og med verneutstyr inkluderer nå CFCP -er, slik at idrettsutøvere kan oppnå større hastighet, presisjon og kontroll med mindre innsats.

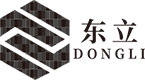

Reisen til en CFCP fra råvarer til et ferdig produkt er en grundig prosess som krever presisjon og kompetanse. Det begynner med karbonfiberforsimpregnering, der karbonfibre er mettet med en harpiksmatrise under kontrollerte forhold. Dette sikrer ensartet fordeling og optimal vedheft, og setter grunnlaget for strukturell integritet.

Neste kommer lagopplegging, et kritisk trinn der forhåndsimpregnerte karbonfiberark er stablet i presise orienteringer og sekvenser. Denne lagdelingsteknikken, ofte referert til som "lagorientering", lar ingeniører skreddersy panelets mekaniske egenskaper til spesifikke belastningskrav, enten det er strekkfasthet, komprimerende motstandskraft eller skjærmotstand.

Den siste handlingen er varmpressende, der de stablede lagene blir utsatt for varme og trykk i en autoklav eller trykk. Denne prosessen kurerer harpiksen, og limter karbonfibrene til en monolitisk struktur med tomfri konsistens. Resultatet er en CFCP som viser eksepsjonell dimensjonell stabilitet, overflatebehandling og ytelsesegenskaper.

Karbonfiberkomposittpaneler representerer høydepunktet av materialteknikk, og gir et glimt av en fremtid der effektivitet, ytelse og bærekraft konvergerer. Når næringer fortsetter å presse grensene for innovasjon, vil CFCPs utvilsomt spille en sentral rolle, noe som muliggjør lettere, raskere og smartere løsninger som omdefinerer hva som er mulig. Enten svevende gjennom himmelen, racing på bakken eller forbedrer atletisk dyktighet, endrer ikke disse panelene bare spillet - de skriver om regelboken.